Co decyduje o wytrzymałości płyt z tworzyw sztucznych?

Wybór odpowiednich płyt z tworzyw sztucznych zależy od wielu połączonych czynników, takich jak skład polimeru, dodatki, grubość, geometria, jakość obróbki oraz środowisko pracy.

Każdy z tych czynników może poprawić lub osłabić odporność. Struktura cząsteczek polimeru, długość łańcuchów i upakowanie decydują o bazowych parametrach. Dodatki stabilizują tworzywo lub nadają nowe cechy. Obróbka może wprowadzić lub zredukować naprężenia wewnętrzne.

Otoczenie, takie jak promieniowanie UV, wilgoć, chemia i temperatura, przyspiesza lub spowalnia starzenie. Nie bez znaczenia jest też projekt: grubość, promienie wewnętrzne, rodzaj mocowań i otworów.

Jak skład chemiczny wpływa na trwałość materiału?

Typ polimeru określa odporność na uderzenia, UV, chemikalia i temperaturę.

Polimery amorficzne, takie jak PMMA, czyli polimetakrylan metylu, PC, czyli poliwęglan, PS, czyli polistyren, i SAN, czyli kopolimer styrenu z akrylonitrylem, są zwykle przezroczyste i łatwo się obrabiają. Różnią się jednak kruchością i czułością na rozpuszczalniki.

PMMA dobrze trzyma klarowność na zewnątrz, ale jest bardziej kruche. PC jest wytrzymały na uderzenia, lecz wymaga ochrony UV na zewnątrz. Polimery półkrystaliczne, jak PE, czyli polietylen, PP, czyli polipropylen, oraz PETG, czyli modyfikowany politereftalan etylenu, zwykle lepiej znoszą wiele chemikaliów i ścieranie, ale mogą pełzać pod stałym obciążeniem.

Wiązania estrowe w poliestrach i poliwęglanach są wrażliwe na długotrwałą wilgoć i ciepło, co ma znaczenie w wysokiej temperaturze. Skład decyduje też o temperaturze zeszklenia, a więc o progu, powyżej którego tworzywo mięknie.

Kiedy dodatki i wypełniacze poprawiają odporność?

Dodatki i wypełniacze działają, gdy są dobrane do konkretnego zagrożenia i nie pogarszają innych cech.

Stabilizatory UV oraz pochłaniacze promieniowania ograniczają żółknięcie i kruchość na słońcu. Przeciwutleniacze spowalniają degradację cieplną. Modyfikatory udarności poprawiają odporność na pękanie, na przykład w akrylach i polistyrenach udarowych, kosztem części sztywności i klarowności.

Uniepalniacze zwiększają bezpieczeństwo pożarowe, ale mogą obniżać udarność. Włókna szklane wzmacniają i zmniejszają pełzanie, lecz podnoszą kruchość krawędzi i utrudniają obróbkę. Napełniacze mineralne poprawiają stabilność wymiarową i odporność termiczną, ale mogą zwiększać łamliwość cienkich detali.

Lakierowane lub współwytłaczane powłoki anty-UV czy antyzarysowaniowe często dają lepszy efekt niż dodatki w masie.

Jak warunki środowiskowe kształtują starzenie materiału?

Promieniowanie UV, temperatura, wilgoć, chemikalia i obciążenia przyspieszają starzenie i zmiany wyglądu.

Na zewnątrz UV rozrywa wiązania w łańcuchach polimeru. Widać to jako matowienie, żółknięcie lub mikropęknięcia.

Wysoka temperatura przyspiesza utlenianie i pełzanie, a skoki temperatury powodują naprężenia termiczne i wyboczenia. Wilgoć może prowadzić do pękania naprężeniowego i hydrolizy niektórych polimerów. Kontakt z alkoholem, benzyną, olejami czy środkami czystości wywołuje pękanie naprężeniowe, zwłaszcza w tworzywach amorficznych. Długotrwałe obciążenie, nawet niewielkie, przyspiesza pełzanie i odkształcenie montażowe.

W praktyce pomaga odpowiednie posadowienie, osłony przed słońcem, wybór wersji stabilizowanych UV oraz test czyszczących środków przed wdrożeniem.

W jaki sposób obróbka i proces produkcji zmieniają właściwości?

Obróbka może wprowadzić naprężenia, zmienić strukturę powierzchni i tym samym skrócić lub wydłużyć trwałość.

Cięcie laserem daje gładką krawędź, ale może tworzyć strefę termiczną, która jest wrażliwsza na pękanie naprężeniowe w kontakcie z chemią. Cięcie i frezowanie ploterem minimalizują nagrzewanie, wymagają jednak właściwych parametrów, narzędzi i odgratowania.

Gięcie na gorąco wymaga kontroli temperatury i promienia, aby nie osłabić włókien materiału. Polerowanie diamentowe poprawia jakość krawędzi i zmniejsza ryzyko inicjacji pęknięć. Klejenie musi uwzględniać kompatybilność kleju oraz wygrzewanie odprężające po obróbce.

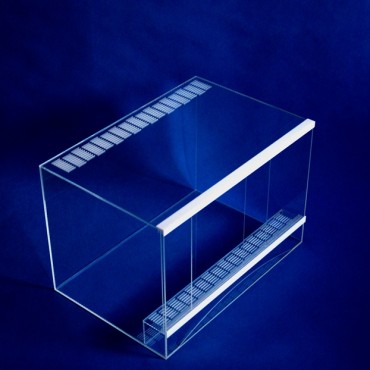

Stanplex realizuje cięcie laserowe i frezowanie, gięcie termiczne, polerowanie diamentowe oraz klejenie przezroczystych tworzyw, co pozwala dobrać metodę pod wymagania trwałości.

Jak temperatura i naprężenia wpływają na pękanie i odkształcenia?

Zbyt wysoka lub zbyt niska temperatura oraz koncentracje naprężeń prowadzą do kruchości, pełzania i pękania.

Powyżej temperatury zeszklenia tworzywo amorficzne mięknie i łatwo się odkształca. Długotrwałe obciążenie powoduje pełzanie, czyli trwałe odkształcenie w czasie. W niskich temperaturach wiele materiałów staje się bardziej kruche. Różna rozszerzalność cieplna płyt i elementów mocujących generuje siły ścinające, które mogą pękać otwory.

W projekcie warto unikać ostrych narożników wewnętrznych, stosować promienie i większe podkładki. Montaż elastyczny, otwory fasolkowe i szczeliny dylatacyjne ograniczają naprężenia montażowe.

Jak testować odporność chemiczną i mechaniczną materiału?

Warto łączyć badania katalogowe, testy normowe i szybkie próby w warunkach zbliżonych do docelowych.

Karty materiałowe podają parametry wytrzymałościowe i odporność chemiczną, ale to punkt wyjścia. Testy rozciągania, zginania i udarności pokazują, jak płyta zachowa się pod obciążeniem. Próby zarysowania i ścierania oceniają powierzchnię. Badania przyspieszonego starzenia UV oraz cykle temperatury i wilgotności prognozują zmiany w czasie. Proste próby zanurzeniowe lub kontaktowe z przewidywanymi środkami czyszczącymi oraz obserwacja pęknięć naprężeniowych są bardzo pomocne.

Stanplex może przygotować próbki z docelowej partii materiału i obrobić je w zaplanowany sposób, aby testy były wiarygodne.

Jak wybrać płytę, by służyła jak najdłużej?

Trzeba dopasować polimer, dodatki, grubość i obróbkę do warunków pracy oraz projektu.

Najpierw warto określić zagrożenia: uderzenia, UV, chemia, temperatura, obciążenie w czasie, wymagana przezroczystość i higiena. Na tej podstawie dobiera się bazowy materiał, na przykład:

- PMMA, czyli polimetakrylan metylu, gdy kluczowa jest optyka i odporność na UV.

- PC, czyli poliwęglan, gdy priorytetem jest udarność i bezpieczeństwo.

- PETG, czyli modyfikowany politereftalan etylenu, gdy potrzebna jest łatwa obróbka i dobra udarność we wnętrzach.

- PVC, czyli polichlorek winylu, PE, czyli polietylen, lub PP, czyli polipropylen, gdy ważna jest odporność chemiczna i stabilność wymiarowa.

Następnie dobiera się wersję ze stabilizacją UV, modyfikacją udarności lub powłoką antyzarysowaniową, jeśli to potrzebne. Grubość i geometria powinny ograniczać ugięcia i koncentracje naprężeń. Istotna jest też właściwa obróbka: gładkie krawędzie, brak przegrzania i odprężenie po gięciu lub klejeniu. Stanplex pomaga w doborze materiału z oferty PMMA, PC, PVC, PETG, PE, PP, PS, HIPS i SAN oraz wykonuje cięcie, frezowanie, gięcie, polerowanie i klejenie pod wymagania trwałości.

Trwałość płyt nie jest dziełem przypadku. Wynika z właściwego wyboru polimeru, przemyślanych dodatków, starannej obróbki i świadomej eksploatacji. Gdy te elementy współgrają, płyta dłużej zachowuje wygląd i parametry, a inwestycja zwraca się w czasie. Warto planować z wyprzedzeniem i weryfikować założenia testami, bo to oszczędza nerwy i koszty na etapie użytkowania.

Zamów konsultację i dobierz materiał oraz obróbkę płyty z tworzywa do warunków Twojego projektu.