Jak wybrać metodę cięcia plexi do elementów reklamowych?

Najlepsza metoda wynika z kształtu, grubości, skali produkcji i oczekiwanej jakości krawędzi.

Do prostych kształtów w dużych formatach sprawdza się cięcie mechaniczne na ploterze frezującym. Do detali, krzywizn i błyszczących krawędzi lepszy jest laser. Warto uwzględnić typ plexi. Odlewana PMMA dobrze reaguje na laser i grawer, wytłaczana może mieć większe naprężenia. Znaczenie ma także grubość płyty i wielkość stołu roboczego. W praktyce wybór ułatwiają testy próbne i ocena, czy potrzebujesz dodatkowego polerowania po cięciu.

- Laser: złożone kontury, drobne detale, wysoka przejrzystość krawędzi.

- Frez: grubsze płyty, duże formaty, fazy, kieszenie, otwory pod montaż.

- Miks metod: laser do obrysu, frez do gniazd i faz, polerka do finalnego połysku.

Szczegóły możliwości i ograniczeń znajdują się w sekcji Park maszynowy.

Kiedy opłaca się zastosować cięcie laserowe zamiast mechanicznego?

Gdy potrzebujesz gładkiej, błyszczącej krawędzi i skomplikowanych kształtów bez dodatkowej obróbki.

Laser daje czysty kontur i wysoką powtarzalność. Świetnie radzi sobie z literami, logotypami i elementami o drobnych promieniach. Ogranicza konieczność polerowania. Sprawdza się przy średnich i małych nakładach oraz w plexi o małej i średniej grubości. Należy sprawdzić materiał; niektóre tworzywa, np. PCV (PVC) i poliwęglan, nie nadają się do cięcia laserowego ze względu na wydzielanie toksycznych gazów i ryzyko uszkodzenia maszyny, dlatego metodę obróbki dobierać zgodnie z rodzajem materiału. Przy bardzo grubych płytach lub elementach większych niż pole lasera lepszy jest ploter frezujący.

Jak gięcie termiczne wpływa na kształt i trwałość akrylu?

Gięcie w odpowiedniej temperaturze pozwala nadać kształt bez mikropęknięć i utraty przejrzystości.

Kluczowa jest kontrola czasu nagrzewania, temperatury i chłodzenia. Zbyt szybkie grzanie tworzy naprężenia i “mleczne” smugi. Minimalny promień gięcia dobiera się do grubości płyty. Folia ochronna powinna być odsłonięta w linii gięcia. Po zagięciu warto stabilizować element w formie do pełnego ostygnięcia. Przy grubszych płytach pomocne jest odprężanie materiału.

Szczegóły możliwości i ograniczeń znajdują się w sekcji Park maszynowy.

Jak prawidłowo polerować krawędzie, by poprawić estetykę szyldów?

Najczystszy efekt dają polerowanie diamentowe lub staranna sekwencja szlifów i poler pastą.

Polerka diamentowa wyrównuje proste krawędzie i przywraca szklistość nawet przy grubych płytach. To dobra metoda do eleganckich szyldów, blatów i frontów ekspozytorów. W przypadku krawędzi po frezowaniu warto zacząć od drobnoziarnistego szlifu i zakończyć polerowaniem. Poler płomieniowy poprawia połysk, ale wymaga wprawy. Nadmierne nagrzanie może wywołać naprężenia i późniejsze spękania.

Szczegóły możliwości i ograniczeń znajdują się w sekcji Park maszynowy.

W jaki sposób zgrzewanie wpływa na trwałość i montaż?

W akrylu zgrzewanie bywa stosowane rzadziej, bo wpływa na optykę krawędzi i widoczność spoiny.

PMMA łączy się najczęściej klejami kapilarnymi lub utwardzanymi światłem, które tworzą klarowne, estetyczne spoiny. Zgrzewanie termiczne ma zastosowanie głównie w elementach technicznych, mniej w transparentnych ekspozycjach, gdzie liczy się czystość wizualna. Jeśli połączenie ma przenosić większe obciążenia, warto łączyć klejenie z frezowanymi gniazdami, wzmocnieniami lub łącznikami mechanicznymi.

Jak dobrać klej do akrylu, by uniknąć odbarwień i pęknięć?

Do przezroczystych, estetycznych spoin wybierz kleje kapilarne lub utwardzane UV, do dużych obciążeń kleje konstrukcyjne na bazie MMA.

Kleje kapilarne wnikają w szczelinę i łączą powierzchnie bez pęcherzy. Wymagają równych, czystych krawędzi i dystansów utrzymujących stałą szczelinę. Kleje UV zapewniają klarowną spoinę i szybkie utwardzanie pod lampą. Kleje cyjanoakrylowe mogą powodować bielenie i nie są zalecane do widocznych łączeń. Aby uniknąć naprężeń i mikropęknięć, powierzchnie powinny być odtłuszczone i wolne od rys. Przy dużych formatach warto rozważyć wstępne odprężanie elementów.

Jak frezowanie i grawerowanie zwiększają czytelność reklamy?

Precyzyjne frezy i grawer nadają ostrą krawędź, kontrast i głębię, co poprawia widoczność komunikatu.

Frezowanie pozwala wykonać litery, kieszenie pod podświetlenie i fazy. Grawer mechaniczny daje równą głębokość, a laserowy na odlewanej plexi tworzy matowy, biały efekt o wysokim kontraście. Dla lepszej czytelności grawery można wypełnić farbą lub podświetlić krawędziowo. Warto dobrać krój pisma, minimalne grubości kresek i odstępy do skali ekspozycji. Duże formaty liter i paneli ułatwia ploter frezujący z polem 2100 x 3100 mm.

Jak zabezpieczyć elementy przed zarysowaniami i promieniowaniem UV?

Wybierz PMMA ze stabilizacją UV i rozważ twarde powłoki, folie ochronne oraz właściwą pielęgnację.

Plexi dobrze znosi promieniowanie słoneczne, jednak warstwa UV wydłuża trwałość na zewnątrz. Twarde lakiery i folie antyzarysowaniowe ograniczają mikrorysy w codziennym użytkowaniu. Przy czyszczeniu stosuj miękką mikrofibrę i delikatne środki, bez amoniaku. W transporcie i montażu przydają się dystanse i narożniki ochronne. W miejscach intensywnego dotyku warto projektować elementy z wymiennymi szybami lub odwracalnymi panelami.

Chcesz przetestować techniki w swojej produkcji reklamowej?

Tak, prototypy i krótkie serie próbne pomagają dobrać technologię, skrócić czas wdrożenia i ograniczyć odpady.

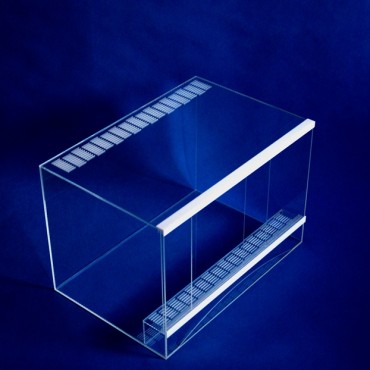

Stanplex łączy projektowanie 2D/3D, cięcie laserowe i frezowanie, gięcie, klejenie i polerowanie w jednym procesie. Park maszynowy obejmuje m.in. laser Eurolaser XL 1600 x 2000 mm, frezarkę BPF 2100 x 3100 mm oraz polerkę diamentową do krawędzi do 30 mm. Parametry maszyn i deklaracje techniczne podano zgodnie z dokumentacją techniczną. Firma pracuje także w innych tworzywach, na przykład PCV, PETG czy poliwęglanie, co ułatwia porównanie materiałów pod reklamę świetlną, ekspozytory i osłony. Zespół zapewnia doradztwo materiałowe, przygotowanie dokumentacji, organizację montażu i logistyki, co skraca drogę od pomysłu do gotowego elementu.