Jak gięcie PMMA zmienia wygląd i funkcjonalność ekspozytorów?

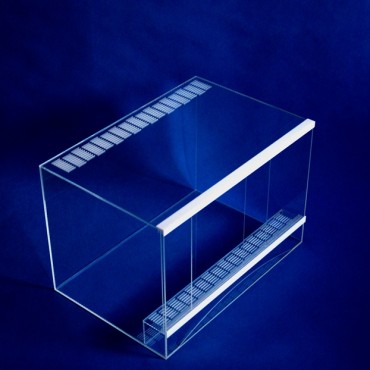

Gięcie pozwala uzyskać gładkie, lekkie i bezspoinowe formy, które są estetyczne i wygodne w użytkowaniu.

Zagięta krawędź zastępuje łączenia i okucia, więc bryła wygląda lżej i czyści się szybciej. Promienie gięcia poprawiają bezpieczeństwo użytkownika, bo eliminują ostre narożniki. Uformowane na gorąco żebra i załamania zwiększają sztywność, co pozwala użyć cieńszej płyty bez utraty stabilności. W ekspozytorach przekłada się to na lepszą ekspozycję etykiety, prowadzenie światła i możliwość ukrycia mocowań. Osłony z giętego PMMA mniej rezonują, a dopasowany kąt załamania pomaga w ergonomii obsługi i ogranicza refleksy.

Jakie metody gięcia PMMA wybrać do złożonych kształtów?

Do złożonych form sprawdzają się gięcie liniowe, formowanie na kopycie oraz wygrzewanie z szablonem. Często stosuje się połączenie tych metod.

- Gięcie liniowe na listwie grzewczej: precyzyjne, czyste krawędzie, dobre do załamań pod kątem prostym i powtarzalnych łuków.

- Gięcie wielopunktowe: kilka równoległych linii gięcia w jednej operacji. Przydatne przy kasetonach, kieszeniach na ulotki i stopniach.

- Formowanie w piecu na formie: równomierne nagrzanie płyty i swobodne ułożenie na kopycie. Dobre do większych promieni i łagodnych łuków.

- Termoformowanie z podparciem: kontrola ugięcia ciężarem własnym płyty na specjalnym łożu. Sprawdza się przy dużych gabarytach.

- Hybrydowo: nacinanie/frezowanie od spodu i delikatne dogięcie termiczne dla utrzymania ostrego złamania bez mikropęknięć.

Dla PMMA nie zaleca się agresywnego gięcia na zimno. Może to powodować pęknięcia naprężeniowe i trwałe zmętnienia.

Jak dobrać grubość i temperaturę przy gięciu PMMA?

Dobór zależy od funkcji, gabarytu i promienia gięcia. Im grubsza płyta, tym większy promień i dłuższe nagrzewanie potrzebne do stabilnego kształtu.

W praktyce lekkie ekspozytory półkowe korzystają z cieńszych płyt, a duże osłony i elementy konstrukcyjne z płyt grubszych. Do małych detali warto planować jeden lub dwa rodzaje grubości, aby ułatwić serię. Płyty wymagają równomiernego nagrzania do stanu plastycznego. Zbyt niska temperatura powoduje sprężynowanie i ryzyko pęknięć. Zbyt wysoka prowadzi do pęcherzy i przebarwień. Warto wstępnie wysuszyć materiał, co ogranicza wilgoć i mikropęcherze. Przy wielu zagięciach dobrze sprawdza się próbka testowa, która potwierdzi minimalny promień i czas nagrzewania. W Stanplex gięcie realizowane jest do grubości płyty do 20 mm, a krawędzie można polerować diamentowo nawet przy grubych elementach.

Jak łączyć i montować osłony po obróbce PMMA?

Po gięciu najlepiej sprawdzają się połączenia klejone oraz mechaniczne, dobrane do obciążeń i sposobu użytkowania.

- Kleje kapilarne do PMMA: czyste optycznie spoiny, dobra estetyka. Wymagają precyzyjnego spasowania i doświadczenia.

- Kleje utwardzane światłem lub dwuskładnikowe: do elementów wymagających czasu pozycjonowania i większej wytrzymałości krawędzi.

- łączenia mechaniczne: dystanse, wkręty z gniazdami, profile i listwy. Otwory warto projektować z luzem pod rozszerzalność termiczną.

- Uszczelnienia i przekładki: podkładki z tworzyw, taśmy piankowe, które rozkładają naciski i chronią powierzchnię.

- Obróbka wykończeniowa: fazowanie i polerowanie krawędzi ogranicza inicjowanie pęknięć podczas montażu.

W przypadku elementów wymagających doskonałej przezroczystości warto zlecić klejenie specjalistom. Stanplex realizuje spoiny estetyczne i trwałe oraz przygotowuje kompletne zestawy montażowe.

Jak zapobiegać pęknięciom i przebarwieniom w osłonach z PMMA?

Kluczowe jest właściwe nagrzewanie, odciążenie naprężeń i dobór odpowiedniego typu płyty do zadania.

- Stosuj wygrzewanie odprężające po intensywnym gięciu lub klejeniu, aby zmniejszyć naprężenia resztkowe.

- Unikaj ostrych wewnętrznych naroży. Projektuj łagodne przejścia lub otwory odciążające.

- Zachowaj promień gięcia adekwatny do grubości. Zbyt mały promień sprzyja mikropęknięciom.

- Chroń powierzchnię folią do końca montażu. Drobnice powodują rysy i lokalne przegrzania przy dogrzewaniu.

- Czyść delikatnymi środkami przeznaczonymi do PMMA. Agresywne chemikalia wywołują spękania naprężeniowe.

- Dobierz rodzaj płyty: wylewana lepiej znosi polerowanie i ma lepszą optykę, ekstrudowana ułatwia seryjną obróbkę. W ofercie dostępne są również warianty specjalne PMMA.

Jak testować wytrzymałość ekspozytorów z PMMA?

Najlepsze są proste testy użytkowe i obciążeniowe, wykonane na prototypie i krótkiej serii próbnej.

- Test obciążenia statycznego: stopniowe dociążanie półek i obserwacja ugięcia oraz stabilności.

- Test udarowy i krawędzi: symulacja przypadkowego uderzenia i sprawdzenie newralgicznych miejsc, zwłaszcza przy otworach.

- Test montażowy: powtarzany montaż i demontaż, aby ocenić luz technologiczny i tolerancje.

- Test środowiskowy: ekspozycja na światło, temperaturę i środki czyszczące, zgodnie z warunkami pracy.

- Ocena optyczna: kontrola zarysowań, zamgleń i zniekształceń obrazu na krawędziach gięcia.

Stanplex wspiera prototypowanie. Wykonuje szybkie cięcie na wymiar, gięcie, klejenie oraz elementy z druku 3D do prób montażowych.

Jak optymalizować projekt ekspozytora pod produkcję seryjną?

Projektuj pod proces. Upraszczaj kształty, standaryzuj elementy i wykorzystuj możliwości parku maszynowego.

- Ustal wspólne promienie gięcia i kąty dla całej serii, co skraca przezbrojenia.

- Ogranicz liczbę grubości płyt. Ułatwia zakupy i utrzymanie parametrów.

- Zaprojektuj gniazda pod gięcie i proste kopyta. Im mniej nietypowych form, tym szybsza produkcja.

- Planuj cięcie pod pola robocze maszyn. Stanplex dysponuje dużym ploterem frezującym oraz laserem o znacznych polach pracy, co pozwala obrabiać duże formaty w jednym przejściu.

- Ustal tolerancje pod wybraną technologię cięcia. Laser daje inną jakość krawędzi niż frez.

- Przewiduj montaż i pakowanie. Dodaj przetłoczenia, zaczepy i zabezpieczenia transportowe już na etapie projektu.

- Zdefiniuj kryteria jakości wizualnej. W razie potrzeby przewidź polerowanie diamentowe krawędzi.

W Stanplex projektowanie 2D i 3D, doradztwo materiałowe oraz produkcja seryjna działają w jednym procesie. To skraca czas i zmniejsza ryzyko zmian na etapie wdrożenia.

Chcesz przetestować techniki gięcia w swoim projekcie?

Tak, warto zacząć od prototypu i krótkiej serii próbnej, aby potwierdzić promienie, dobór grubości i stabilność montażu w realnych warunkach.

Kompleksowa oferta Stanplex obejmuje cięcie PMMA na wymiar, gięcie, klejenie, polerowanie, frezowanie oraz projektowanie 2D i 3D, a także druk 3D do szybkich prób. Firma realizuje również elementy z innych tworzyw, takich jak PETG, PC, PVC czy HIPS, jeśli wymaga tego funkcja. Dzięki temu można porównać rozwiązania i wybrać wersję najbliższą założeniom użytkowym i estetycznym.

Gięte PMMA łączy formę i funkcję. Dobrze dobrana metoda, przemyślana grubość, poprawne łączenia i testy przed wdrożeniem pomagają uzyskać powtarzalny efekt w serii. To obszar, w którym technologia i projekt idą ramię w ramię, a małe decyzje przesądzają o trwałości i wyglądzie produktu.

Prześlij zapytanie o prototyp lub serię ekspozytorów i osłon z PMMA, a przygotujemy koncepcję, próby oraz plan produkcji.