W tym artykule poznasz działanie obu metod, porównasz jakość i prędkość, sprawdzisz ograniczenia technologiczne oraz dowiesz się, jak dobrać technikę do konkretnego projektu.

Jak działają laser i frezarka przy cięciu plexi?

Laser topi i odparowuje plexi punktowo, frezarka usuwa materiał mechanicznie obrotowym narzędziem.

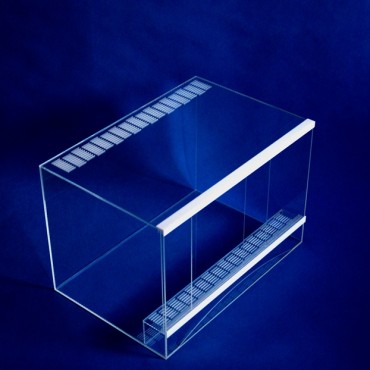

W cięciu laserowym wiązka koncentruje ciepło w wąskim śladzie. Materiał miejscowo się stapia i odparowuje, a strumień gazu usuwa dym i stopiony polimer. To daje gładką krawędź i małą szczelinę cięcia. Frezarka obraca narzędzie i wybiera materiał wiórami. Działa chłodniej, ale wymaga mocowania płyty, doboru strategii i narzędzi. Pozostawia minimalny promień w narożach zależny od średnicy frezu oraz ślad obróbki, który można później wypolerować.

Kiedy laser daje lepszą jakość krawędzi niż frezarka?

Gdy oczekujesz gładkiej, często błyszczącej krawędzi bez dodatkowego wykończenia.

Plexi dobrze reaguje na energię lasera, dlatego krawędź bywa optycznie czysta, jak po polerowaniu płomieniem. Sprawdza się to w elementach ekspozycyjnych, dekorach, osłonach i szybach z plexi, gdzie liczy się estetyka. Laser nie wprowadza sił skrawania, więc zmniejsza ryzyko mikropęknięć przy delikatnych formach. Frezarka pozwala uzyskać wysoką estetykę po polerowaniu mechanicznym lub diamentowym, lecz wymaga to dodatkowego etapu.

Jak grubość plexi wpływa na wybór metody cięcia?

Cienkie i średnie grubości sprzyjają laserowi, duże grubości częściej korzystają z frezarki lub wymagają polerowania.

W cienkich i średnich płytach laser utrzymuje wąski ślad i równą krawędź. Im grubsza płyta, tym dłuższy czas cięcia i większa strefa nagrzania. Krawędź może się stożkować i matowieć. W grubych formatach frezarka pozwala kontrolować geometrię i dokładność na całej wysokości krawędzi. Dodatkowe polerowanie diamentowe przywraca wysoki połysk. Przy bardzo dużych formatach znaczenie ma też pole robocze i sposób mocowania.

Która metoda sprawdza się przy drobnych detalach i grawerze?

Do filigranowych kształtów i powierzchniowego graweru zwykle lepszy jest laser, do głębokich frezowań i kieszeni sprawdza się frezarka.

Laser tnie z małym promieniem naroży i cienkim kerfem, dzięki czemu wycina drobne litery, ażurowe wzory i ostre wewnętrzne detale. Pozwala też na kontrastowy grawer powierzchniowy o równomiernej fakturze. Frezarka umożliwia natomiast frezowanie kieszeni, faz, zaokrągleń, otworów pod konkretne osprzęty czy stopniowanie otworów. Wymaga większego minimalnego wymiaru detalu równego średnicy narzędzia.

Jak porównać prędkość, dokładność i powtarzalność pracy?

Laser zwykle wygrywa prędkością i powtarzalnością przy cienkich płytach, frezarka jest stabilna przy złożonej i głębokiej obróbce.

Laser nie ma zużywających się narzędzi skrawających, więc utrzymuje stałą szerokość cięcia i powtarzalność między seriami. Świetnie radzi sobie z seryjnym wycinaniem konturów. Frezarka jest bardzo przewidywalna przy otworach, kieszeniach i grubszych płytach. Wymaga kontroli stanu narzędzi, lecz daje możliwość łączenia kilku operacji w jednym mocowaniu, co bywa efektywne przy złożonych częściach.

Jakie ograniczenia technologiczne ma frezarka i laser?

Laser ogranicza grubość i może dawać stożkowe krawędzie, frezarka wymaga promienia narzędzia i zostawia ślad skrawania.

- Laser

- Strefa wpływu ciepła i możliwe naprężenia przy dużej mocy lub grubości.

- Potencjalny stożek krawędzi przy bardzo grubych płytach.

- Ograniczenia pola roboczego i konieczność sprawnego odciągu dymów.

- Frezarka

- Minimalny promień w narożach równy połowie średnicy narzędzia.

- Ślady frezowania wymagające polerowania przy wysokich wymaganiach estetycznych.

- Konieczność solidnego mocowania i doboru strategii, aby uniknąć drgań cienkich elementów.

W praktyce ograniczenia niweluje dobór parametrów, narzędzi i dodatkowych operacji wykończeniowych, na przykład polerowania diamentowego.

Jak zadbać o bezpieczeństwo i emisję podczas cięcia?

Kluczowe są skuteczny odciąg, filtracja, właściwe mocowanie elementu i osłony stanowiska.

- Przy laserze potrzebny jest wydajny odciąg dymów z filtracją. Odpowiednia wentylacja ogranicza zapach i osad na powierzchni plexi.

- Przy frezarce stosuje się odciąg wiórów i pyłu oraz stabilne mocowanie, które zapobiega wyrwaniu elementu.

- W obu technologiach ważne są osłony i okulary ochronne, dobrane do stanowiska.

- Używa się materiałów i folii ochronnych zgodnych z procesem, co ogranicza osady i zarysowania.

- Regularna konserwacja maszyn i kontrola parametrów obróbki zmniejszają ryzyko przegrzania i wad krawędzi.

W obu technologiach ważne są osłony i okulary ochronne, dobrane do stanowiska.

Jak wybrać metodę do konkretnego projektu i wymagań?

Dobierz technologię do geometrii, grubości, wymaganego wykończenia, wolumenu i dalszych operacji.

Jeśli kluczowa jest gładka, błyszcząca krawędź i drobne detale, laser daje przewagę. Gdy planujesz grube płyty, kieszenie, fazy lub otwory pod osprzęt, lepsza bywa frezarka, a wymaganą estetykę zapewni polerowanie. W dużych seriach z powtarzalną geometrią laser zapewni tempo i spójność. W złożonych częściach z wieloma operacjami przewagę daje frezarka, bo łączy kilka kroków w jednym mocowaniu. W Stanplex obie technologie działają równolegle. Ploter laserowy Eurolaser XL obsługuje duże formaty i detale, a ploter frezujący BPF2131W pozwala obrabiać płyty o dużej powierzchni. Polerka diamentowa zapewnia wysoki połysk krawędzi, a studio projektowe 2D i 3D pomaga dobrać materiał, grubość i proces. Przy skomplikowanych projektach sprawdza się też łączenie metod oraz wsparcie w gięciu i klejeniu.

Dobór technologii to decyzja projektowa, która wpływa na wygląd, wytrzymałość i koszty obróbki. Znajomość różnic między laserem a frezarką pozwala świadomie zaplanować produkt i uniknąć poprawek. Warto rozważyć cały proces, od projektu i prototypu, po wykończenie i montaż. Dzięki temu uzyskasz element, który spełnia zarówno wymagania estetyczne, jak i funkcjonalne.

Prześlij projekt do Stanplex i otrzymaj rekomendację technologii, termin oraz wsparcie od koncepcji po gotowy element.